Hur innovativ kan en enda bult vara?

2023-02-02 04:44

I månadsskiftet januari-februari invigde NIO sin 1400:e Power Swap Station. I Sverige öppar inom kort den tredje stationen och det svenska Power-teamet jobbar för fullt med att fortsätta utöka det svenska nätverket med batteribytesstationer under 2023.

Fram till dagens datum har fler än en miljon batteribyten utförts, i sig ett kvitto på batteribytesmekanismens tillförlitlighet, säkerhet och bekvämlighet. Men vad som är lätt att förbise i sammanhanget är hur fästena för batteribyten klarar av att så ofta och återkommande byta hela bilens batteri?

För att bättre förstå hur den här konstruktionen fungerar, bjöd vi in ingenjören Miro Yuan, som är "fastener engineer" på NIO Engineering.

Få personer är bättre lämpade att berätta och redogöra för forskningen och utvecklingen av våra batteribytesbultar än Miro Yuan.

Varför valdes man på NIO bultar som lösning – istället för den stora mängden övriga möjliga anslutningslösningar?

– Batteribytesmekanismen ansluter batteriet till bilens kaross, vilket är helt grundläggande för att genomföra ett batteribyte. Det är en nyckelmekanism - att batteriet inte kan separeras från själva bilen varje gång batteribytesprocessen startar.

Samtidigt innebär vikten av kopplingen mellan batteriet och bilen nolltolerans för eventuella fel. Därför fastställde ingenjörsteamet tre principer – säkerhet, kvalitet och erfarenhet i början av FoU-processen.

Baserat på dessa tre principer satte ingenjörsteamet följande tre mål:

Tillförlitlighet: Bilarna måste vara fullt fungerande under hela livscykeln, och batterierna ska aldrig kunna lossna. Även under radiell påverkan i längsled på 50g (motsvarande en kraft på 50 gånger av tyngdkraften som föremålet möter), kommer batteriet på en NIO inte att släppa karossen.

Bekvämlighet: Varje batteribyte ska bara ta några minuter.

Hållbarhet: Konstruktionen ska kunna tillgodosefler än 3 000 säkra batteribyten, vilket gör att man uppnår tillförlitliga batteribyten för en körsträcka på en miljon kilometer.

Alla som är insatta i tillverkningsindustrin slås av att dessa tre egenskaper ofta står i motsats till varandra. För att förbättra tillförlitligheten måste varje teknisk del dras åt. Det skapar svårigheter vid nästa lossning och på samma sätt kommer tillförlitligheten att påverkas för att förbättra bekvämligheten vid lossning.

Dessutom upprepade byten kommer också att orsaka förslitning av delar och minska hållbarheten. Denna motsägelse är mer uppenbar för ett batteripaket med stora storlek, kapacitet och massa. Ingenjörsteamet provade en rad olika vanliga anslutningslösningar, såsom elektromagnetiska reläer, stiftmekanismer, spännförband, etc., och studerade till och med missilanslutningsanordningen (av så kallad clamping structure).

Men inom industriell tillverkning innebär ofta att ju enklare konstruktionen är, desto mer tillförlitlig är den. Efter noggrant övervägande av täthet, tillförlitlighet, hållbarhet, layout, kostnad och andra faktorer, blev bultkopplingsstrukturen slutligen utgångspunkten för utveckling av batteribytesmekanismer.

Hur förverkligar man en "otrolig" idé?

Många kreativa uppfinningar tog sin början i en till synes "löjlig" idé. Tanken om att en anslutning bestående av någera bultar skulle vara tillräckligt för att kunna utföra tusentals snabba batteribyten är inget undantag. Vi konsulterade en mängd välkända företag som är specialiserade på olika typer av fästelement. Slutsatsen från flera experter var att det skulle vara omöjligt att använda sig av en bultstruktur som kan användas för att byta batteri tusentals gånger.

Slutsatsen från flera experter var att det skulle vara omöjligt att använda sig av en bultstruktur som kan användas för att byta batteri tusentals gånger.

Eftersom många var eniga om att bultfäststrukturen inte kan användas upprepade gånger – var det en stor bedrift i branschen när vi i början lyckades uppnå upp emot tjugo byten. Vi hittade dock en lösning för att öka hållbarheten till tusentals byten.

När den bultade anslutningslösningen är färdig måste den bestämma antalet och positionerna för batteripaketets anslutningspunkter, som är nära relaterade till säkerheten för batterianslutningen och tillförlitligheten och effektiviteten av batteribytet. För att uppnå detta startar processen med en spänningsanalys av bultförbanden.

Trycket som läggs på bultförbandet kan grovt delas in i axiallast, radiell last, böjmoment och vridmoment. Separation, skevhet, glidning, lossning och andra fel kan uppstå på de fästa delarna om utformningen är orimlig.

Utifrån spänningsanalysen av själva bultstrukturen (med tanke på strukturen på karossen och batteripaketet) designade ingenjörsteamet preliminärt bultstrukturen med olika layouter, specifikationer och förspänningskraft. Sedan genomförde ingenjörsteamet flera omgångar av CAE-simuleringstester (Computer-Aided Engineering) på aspekter som styrka, styvhet, vibrationsutmattning och analyserade spänningsförhållandena för bultstrukturer med olika layouter i dussintals arbetsförhållanden.

Efter flera omgångar av CAE-simuleringsanalys, teoretisk beräkning och övervägande av krav på utrymmeslayout, bestämde ingenjörsteamet layouten och specifikationerna för bultstrukturen - totalt 10 bultar, inklusive åtta M18 och två M10, som är konfigurerade på NIO-bilar. En enda M18-bult kan nå 3 tons spännkraft och på så vis mer effektivt att säkerställa den täta anslutningen mellan batteriet och kroppen.

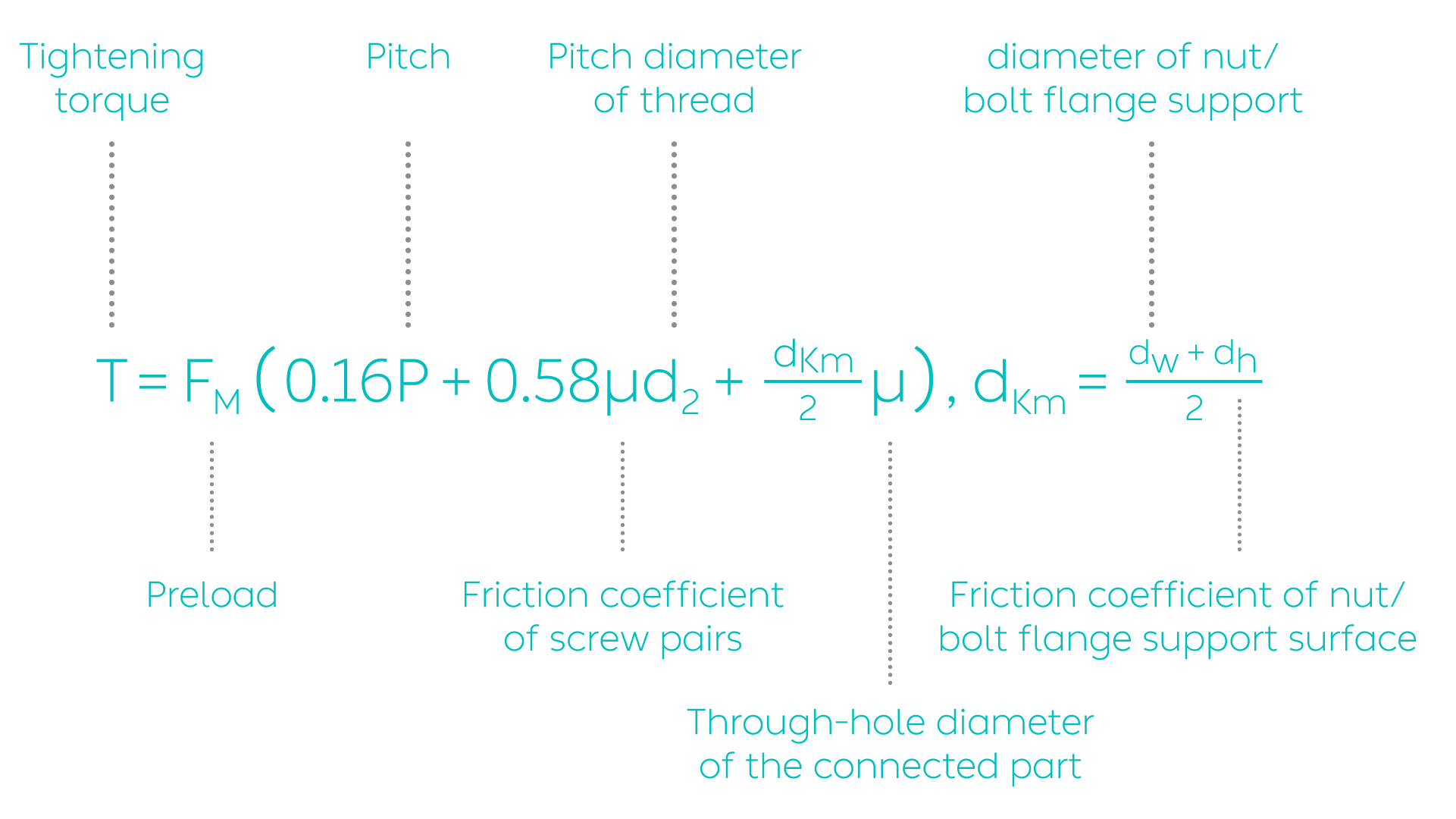

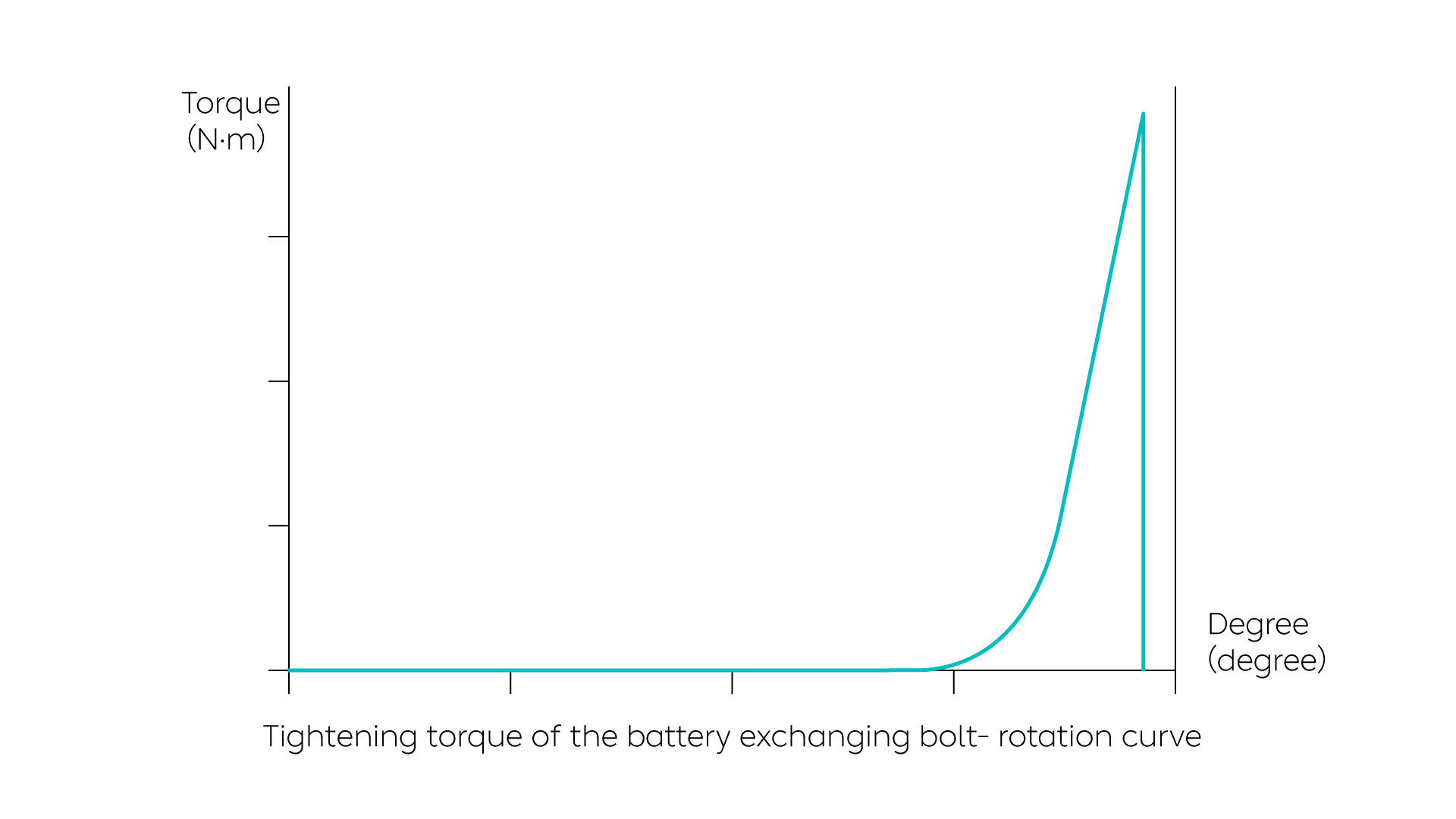

För att säkerställa att bultens åtdragning uppfyller kravet på att förlänga livscykeln så mycket som möjligt, studerade vi styrkan, hårdheten, beläggningen, friktionskoefficienten och andra aspekter för att identifiera ett lämpligt vridmoment i enlighet med bultspecifikationernas spännkraft.

Först fick ingenjörerna ett initialt åtdragningsmoment från den teoretiska beräkningen.

Efter att ha fastställt det teoretiska värdet, kom ingenjörsteamet fram till det mest balanserade vridmomentvärdet. Genom över 600 000 hållbarhetstester på komponentnivå, över tio vibrations- och stöttester på systemnivå och över 60 000 hållbarhetstester på fordonsnivå, uppnådde teamet 3 000 säkra användningar av bultarna.

Hur får man bultkopplingen att röra sig effektivt på sin bästa nivå?

Ingenjörsteamet skapade en dubbelsäkring för bultskyddsmekanismen för att stärka tätheten och säkerheten ytterligare.

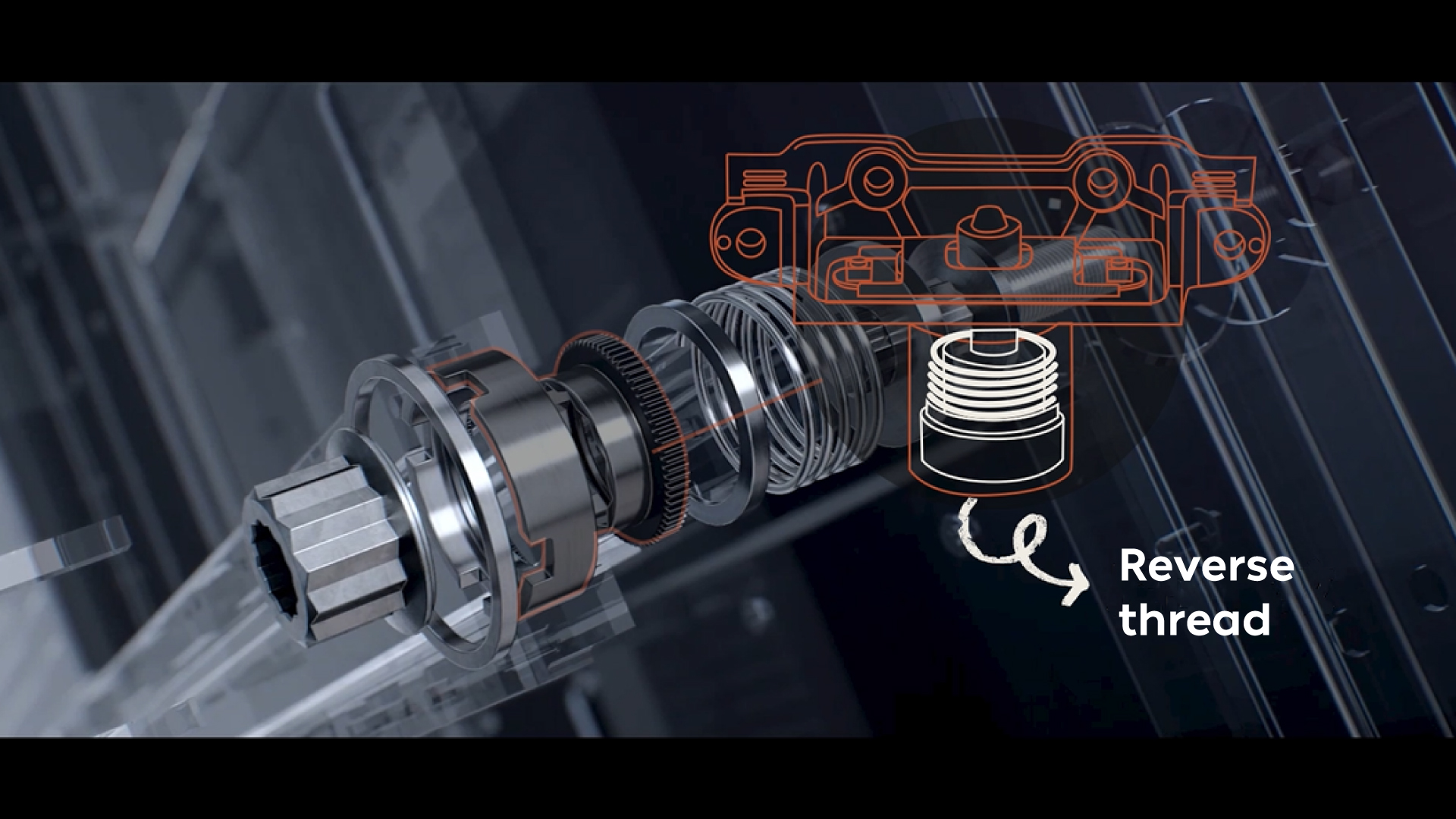

Genom att studera anti-lossningsmetoder hos kilar, fjäderbrickor, dubbla muttrar, anti-lossningsbrickor och andra mekaniska strukturer, med kontinuerlig verifiering och iteration, applicerades en omvänd gängstruktur på batteriväxlingsbulten där dess ände kan sitta fast ordentligt . När bulten lossnar låses reservgängstrukturen bakåt och håller ihop bulten och muttern.

För att bättre absorbera och eliminera toleransen mellan olika bilar matchar batteripaket och batteribytesstationer bultarna och muttrarna smidigare. Muttrarna har också en innovativ struktur -- ett flytande utrymme på ±4 mm är reserverat runt muttrarna så att bultarna bättre kan matchas i olika positioner vid batteribyte; när batteribytet är slutfört kommer den flytande muttern att vara ordentligt låst.

Namnet kommer från kombinationen av "bajonett" och en "bult", som symboliserar NIO:s unika egenskaper för detta egenutvecklade fästelement.

Bayobolt är mer solid och pålitlig

Att fortsätta ta fram spektakulära innovationer i branschen och tänka på gränserna för vad som är möjligt är vad som driver oss på NIO. Vi har också gett den här smarta och nytänkande tekniken ett estetiskt namn, "Bayobolt". Namnet kommer från kombinationen av "bajonett" och en "bult", som symboliserar NIO:s unika egenskaper för detta egenutvecklade fästelement. Bayobolt ärver flexibiliteten, precisionen, tillförlitligheten och stabiliteten från en bajonett, som enkelt kan lossas och dras åt samtidigt, fästs och lossas mycket snabbt också; men när den väl är fäst pekar den rakt på målet med styrka och noggrannhet.

Allt är baserat på batteribytesteknik, från det första offentliga uppträdandet av batteribytesstationer till lanseringen av BaaS batteriuthyrningstjänst och det flexibla batteriuppgraderingsprogrammet. Bayobolt är en av de viktigaste fysiska grunderna för batteribyte. Grunden bestämmer överbyggnaden. Innovation och avancerad teknik med fortsatta investeringar i forskning och utveckling kommer att ge bättre produkter och upplevelser.

I slutet av 2021 hade NIO säkrat fler än 4 400 patent och ansökningar över hela världen, inklusive mer än 1 400 patent relaterade till batteribyte. Vi kommer att fortsätta att investera i forskning och utveckling för att ge våra användare förstklassiga produkter och helt överlägsna användarupplevelser. Vilka andra tekniker relaterade till batteribyte vill du veta mer om? Lämna ett meddelande till oss i kommentarerna. Vi kommer att fortsätta bjuda in våra ingenjörer att dela med oss av sina insikter.

För mer branschinsikter och ingående artiklar, håll utkik efter vårt nästa Tech Talk!

Vill du veta mer om Bayobolt? Läs tidningen Ny Tekniks intervju med svenske ingenjören Jan Bengtsson via den här länken.

Boka provkörning

Boka provkörning